Selezione del materiale e composizione in lega

L'esecuzione di induttori nanocristallini amorfi dipende in gran parte dal materiale da cui vengono realizzati. Questi induttori sono in genere costruiti da una miscela di ferro, silicio, boro e altri oligoelementi. La composizione in lega specifica viene scelta con cura per fornire un equilibrio tra elevata permeabilità magnetica e basse perdite del nucleo. La struttura unica di queste leghe, a livello atomico, contribuisce al loro stato "amorfo", senza una struttura cristallina definita, che consente prestazioni superiori in applicazioni ad alta frequenza.

La scelta del materiale svolge un ruolo fondamentale nella capacità dell'induttore di gestire campi magnetici elevati e lavorare in modo efficiente alle frequenze che in genere causerebbero la perdita di energia dei materiali convenzionali. La formulazione esatta della lega è determinata attraverso una combinazione di ricerca teorica e sperimentazione sperimentale ed errore, con l'obiettivo di raggiungere l'equilibrio ideale per applicazioni specifiche.

Processo di produzione: dalla lega al nucleo

La produzione di induttori nanocristallini amorfi Inizia con la produzione del nucleo nanocristallino. Il primo passo prevede lo scioglimento della lega e il raffreddarla rapidamente (tempra) per formare una struttura non cristallina simile al vetro. Questo rapido processo di raffreddamento, che può verificarsi a velocità fino a 10^6 k/s, impedisce la formazione di grandi cristalli e garantisce che la lega mantenga le sue proprietà amorfe.

Una volta che la lega viene raffreddata e solidificata in nastri o strisce sottili, il materiale subisce un processo di trattamento termico. Questo passaggio è cruciale in quanto perfeziona la struttura nanocristallina, ottimizzando le proprietà magnetiche del materiale. Il processo di trattamento termico è attentamente controllato per garantire l'uniformità attraverso il nucleo ed evitare eventuali effetti avversi sulle proprietà magnetiche.

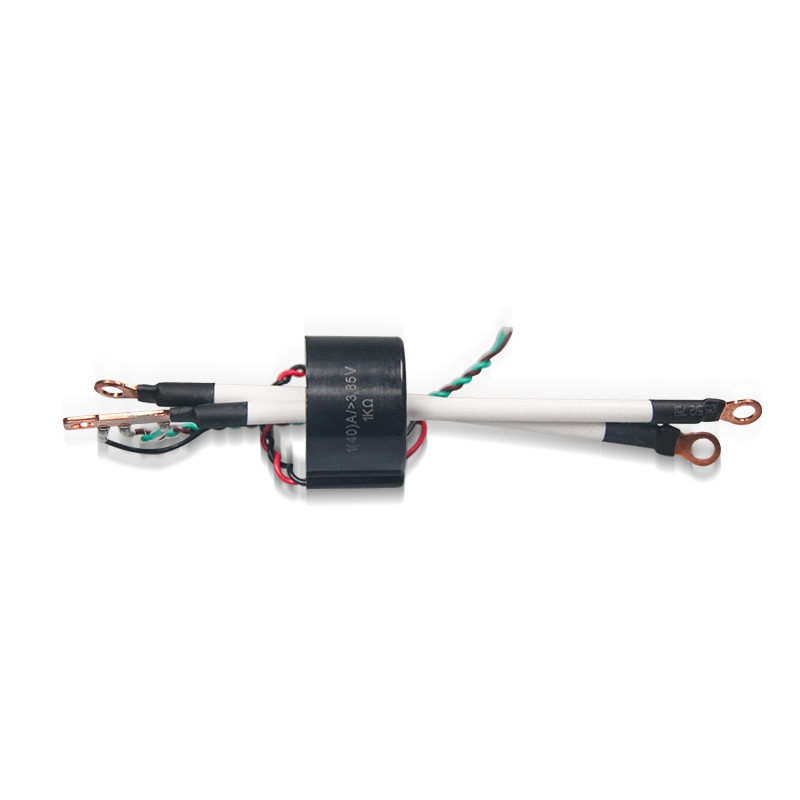

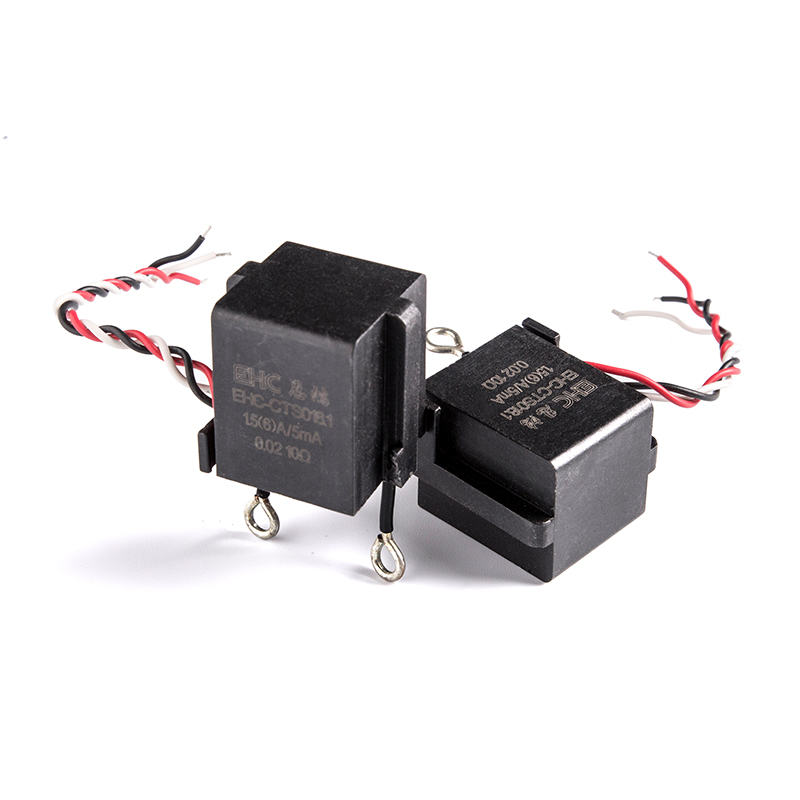

Dopo il trattamento termico, il materiale viene elaborato nel fattore di forma desiderato per l'induttore. Ciò comporta spesso l'avvolgimento del materiale nanocristallino in bobine o la modellarlo in geometrie specifiche. Il processo di avvolgimento richiede precisione per garantire che la bobina mantenga il numero corretto di curve ed è strettamente ferita, minimizzando le perdite durante il funzionamento. Particolare attenzione viene data all'isolamento della bobina, in quanto ciò può influire sulle prestazioni complessive dell'induttore.

Assemblaggio centrale e prodotto finale

Una volta formato il core, viene assemblato nella sua configurazione finale. Ciò potrebbe comportare l'incapsulamento del nucleo in un alloggio protettivo o un ulteriore isolamento, garantendo che l'induttore sia sicuro e durevole per la sua applicazione prevista. In alcuni casi, l'induttore sarà integrato in un gruppo più ampio, come un dispositivo di alimentazione o di comunicazione.

Durante le fasi finali della produzione, gli induttori sono soggetti a test rigorosi per garantire che soddisfino gli standard di prestazione richiesti. Questi test in genere valutano parametri come induttanza, resistenza, corrente di saturazione e risposta in frequenza. Le apparecchiature di test avanzate vengono utilizzate per simulare le condizioni operative del mondo reale e per rilevare eventuali problemi potenziali con le prestazioni dell'induttore.

Sfide nella produzione

La produzione di induttori nanocristallini amorfi non è priva di sfide. Una delle difficoltà chiave è mantenere la coerenza tra grandi lotti di produzione. Anche le variazioni minori nella composizione in lega o nelle condizioni di elaborazione possono portare a differenze nelle prestazioni, quindi i produttori devono monitorare attentamente ogni fase del processo.

Inoltre, poiché la domanda per questi induttori cresce in vari settori, il ridimensionamento della produzione pur mantenendo standard di alta qualità è una sfida in corso. I progressi nell'ottimizzazione dell'automazione e del processo stanno contribuendo a soddisfare queste richieste, ma il mantenimento del delicato equilibrio delle proprietà dei materiali è un compito che richiede un'innovazione costante.

Visualizza altro >>

Visualizza altro >> Visualizza altro >>

Visualizza altro >> Visualizza altro >>

Visualizza altro >> Visualizza altro >>

Visualizza altro >> Visualizza altro >>

Visualizza altro >> Visualizza altro >>

Visualizza altro >> Visualizza altro >>

Visualizza altro >> Visualizza altro >>

Visualizza altro >>