La progettazione e la produzione di induttori di filtri nanocristallini amorfi comportano una combinazione di scienza dei materiali avanzati e ingegneria di precisione. Questi induttori sono realizzati per soddisfare i requisiti impegnativi dell'elettronica moderna, in cui l'efficienza, l'affidabilità e la compattezza sono fondamentali.

Selezione e preparazione del materiale

La base di qualsiasi induttore ad alte prestazioni risiede nella qualità del suo materiale principale. Per induttori di filtri nanocristallini amorfo , il nucleo è in genere realizzato con una lega simile a un nastro di ferro, silicio, boro e altri elementi. Questa lega viene sciolta e quindi raffreddata rapidamente usando tecniche come la rotazione del fusione, che prevede l'espulsione del metallo fuso su un tamburo rotante. La velocità di raffreddamento rapida (sull'ordine di milioni di gradi al secondo) impedisce la formazione di una struttura cristallina, con conseguente solido amorfo.

Una volta prodotto il nastro amorfo, subisce un processo di ricottura controllato per indurre la nanocristallizzazione. Durante questo processo, si formano piccoli grani cristallini all'interno della matrice amorfa, dando origine alla struttura nanocristallina. Le dimensioni e la distribuzione di questi grani sono attentamente controllate per ottimizzare le proprietà magnetiche del materiale.

Tecniche di fabbricazione del core

Dopo la fase di preparazione del materiale, il passo successivo è quello di modellare il nastro nanocristallino amorfo in un nucleo adatto per applicazioni induttori. Esistono diversi metodi per fabbricare il nucleo, con l'essere più comune:

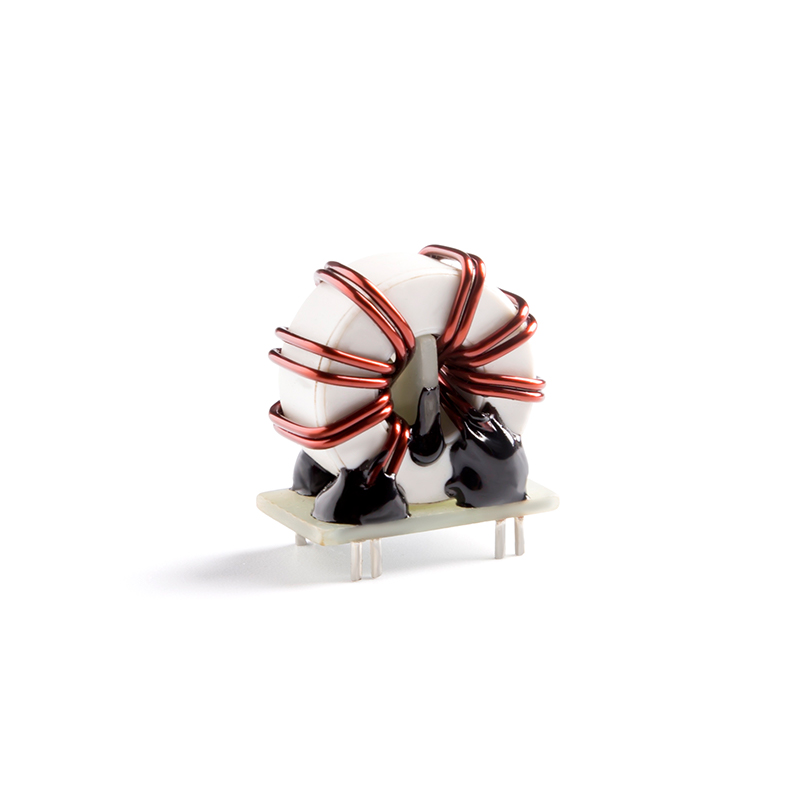

Avvolgimento toroidale: in questo metodo, il nastro viene avvolto in un nucleo toroidale (a forma di pasta). I nuclei toroidali sono altamente efficienti perché minimizzano le lacune d'aria e riducono il flusso di perdite, portando a migliori prestazioni.

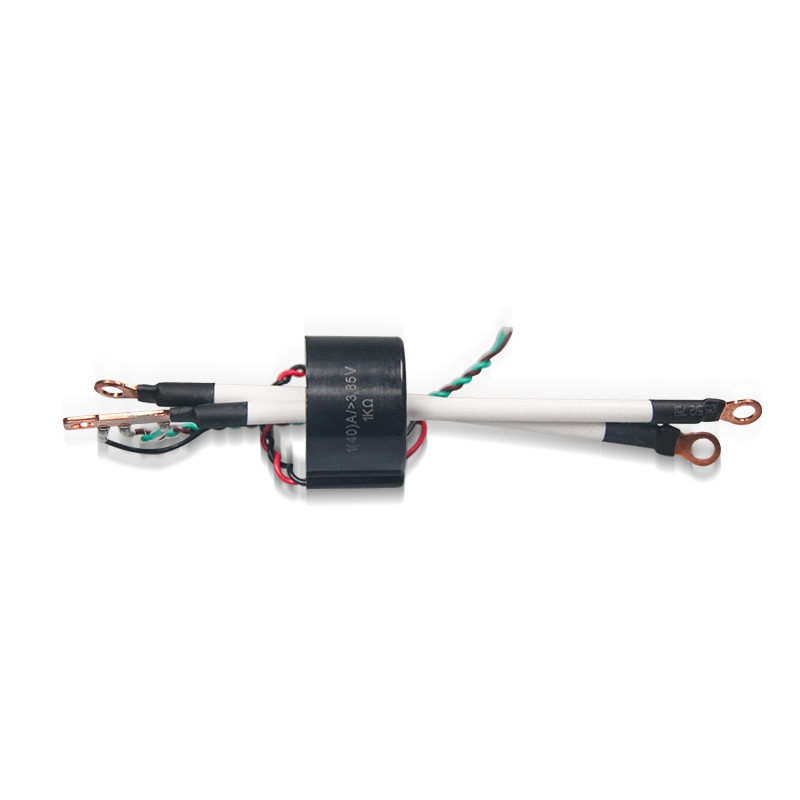

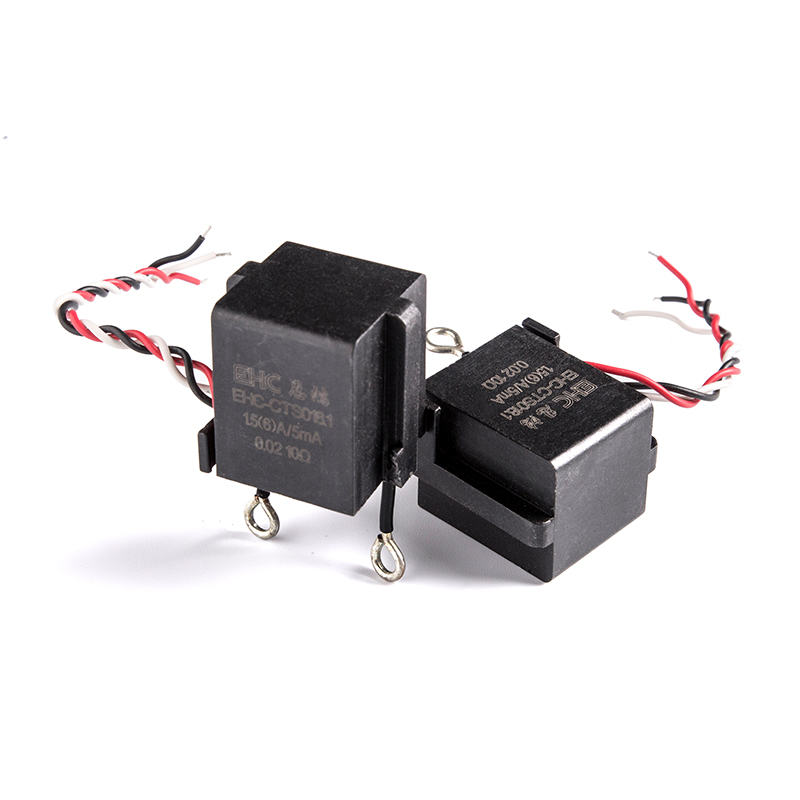

Nurre a forma di C: un'altra opzione popolare è il nucleo a forma di C, che consiste in due metà che possono essere assemblate attorno all'avvolgimento. Questo progetto è particolarmente utile per applicazioni che richiedono un facile assemblaggio o smontaggio.

Forme personalizzate: a seconda dell'applicazione specifica, i produttori possono produrre core in forme personalizzate per adattarsi ai vincoli di design unici.

Avvolgimento e assemblaggio

Una volta fabbricato il nucleo, il passo successivo è di avvolgersi la bobina. Il processo di avvolgimento deve essere preciso per garantire la distribuzione uniforme del campo magnetico e ridurre al minimo gli effetti parassiti come la capacità randagio e l'induttanza. Il filo di rame è comunemente usato per l'avvolgimento a causa della sua eccellente conducibilità, sebbene in alcuni casi possano essere impiegati altri materiali come l'alluminio.

Il processo di assemblaggio include anche l'incapsulando l'induttore in un involucro protettivo per proteggerlo da fattori ambientali come l'umidità e lo stress meccanico. Questo involucro può essere realizzato con materiali come resina epossidica o plastica, a seconda dell'applicazione.

Test e garanzia della qualità

Prima che l'induttore venga considerato pronto per l'uso, subisce rigorosi test per garantire che soddisfi le specifiche richieste. I parametri chiave come l'induttanza, la resistenza e la perdita del core sono misurati in varie condizioni operative. Le apparecchiature di test avanzate, compresi gli analizzatori di impedenza e le camere termiche, vengono utilizzate per simulare gli scenari del mondo reale e verificare le prestazioni.

Visualizza altro >>

Visualizza altro >> Visualizza altro >>

Visualizza altro >> Visualizza altro >>

Visualizza altro >> Visualizza altro >>

Visualizza altro >> Visualizza altro >>

Visualizza altro >> Visualizza altro >>

Visualizza altro >> Visualizza altro >>

Visualizza altro >> Visualizza altro >>

Visualizza altro >>